An der Ostfalia Hochschule für angewandte Wissenschaften werden in diesen Tagen dringend benötigte Bestandteile für sogenannte Gesichtsschilde gefertigt – und zwar mit Hilfe von 3D-Druckverfahren. Unter Einhaltung aller derzeit geltenden Schutz- und Abstandsmaßnahmen hat ein interdisziplinäres Team am Zentrum für additive Fertigung (ZaF) in den letzten Tagen alles Nötige vorbereitet und mit der Herstellung begonnen.

Mit der Initiative unterstützt die Ostfalia Hochschule die Technische Universität Braunschweig und das Deutsche Zentrum für Luft- und Raumfahrt e. V. (DLR) dabei, die für Kliniken in der Region wichtigen Gesichtsschilde herzustellen, die gerade auf anderem Wege nicht erhältlich sind. „Die schnelle Vernetzung und die reibungslose Zusammenarbeit der Institutionen ist wirklich super. Alle haben erkannt: Die Lage ist ernst und wir wollen gemeinsam schnell Lösungen finden. Eine solche Krise setzt auch Kräfte frei“, sagt Prof. Dr.-Ing. Christoph Haats aus dem Vorstand des ZaF. Die Aktion sei ein tolles Beispiel für die Zusammenarbeit der Forschungseinrichtungen in unserer Region.

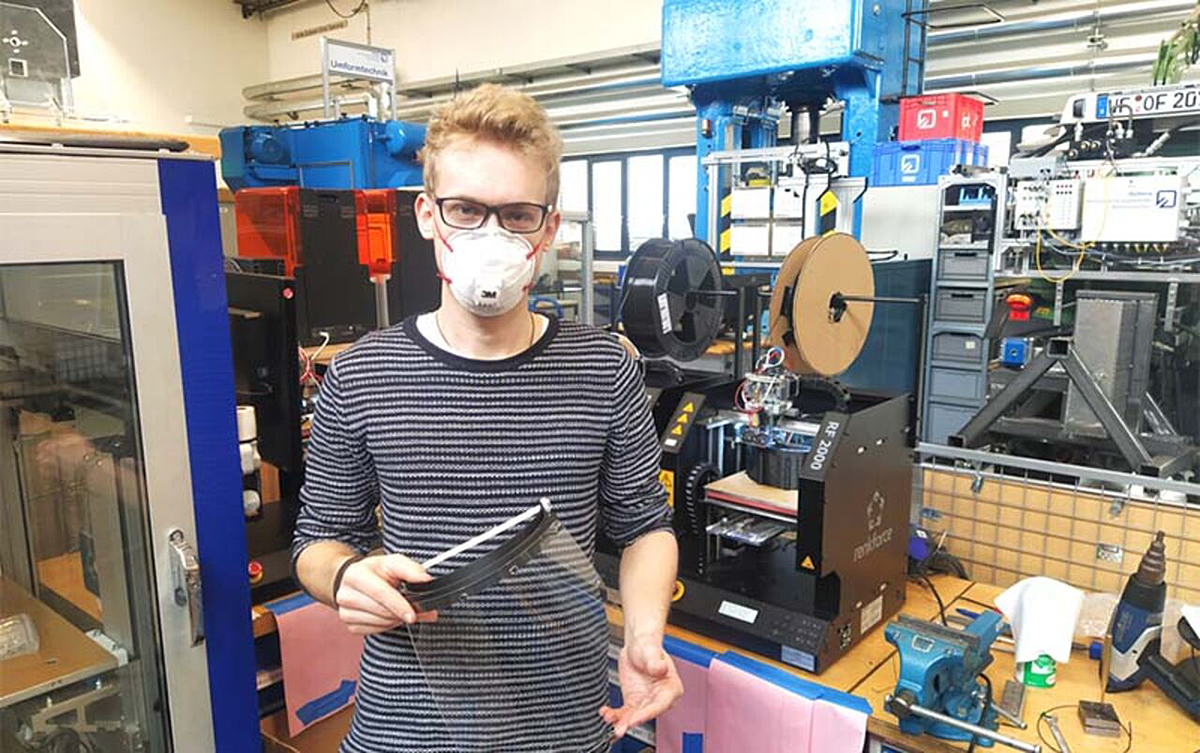

Die am ZaF beteiligten Fakultäten Elektrotechnik, Fahrzeugtechnik, Informatik und Maschinenbau engagieren sich für die Aktion, haben 3D-Drucker und Fachexpertise zur Verfügung gestellt. Mehrere Studierende haben sofort ihre Hilfe angeboten. An den Geräten, die sonst in der Lehre und zur Erforschung additiver Verfahren eingesetzt werden, entstehen nun spezielle Kopfbänder und Verstärkungen aus Kunststoff, die für die Herstellung von Gesichtsschilden benötigt werden.

„Unter Einhaltung aller Schutzmaßnahmen, die natürlich wichtig sind, können pro Tag bis zu 100 Teile produziert werden. Zwei Personen beaufsichtigen dabei die Drucker“, erklärt Dipl.-Ing. Franz-Gregor Haas, der die Praxiserprobung und Aktivitäten an der Ostfalia für das ZaF koordiniert und in engem Austausch mit seinen Kollegen von der TU Braunschweig und vom DLR steht. Perspektivisch wird daran gearbeitet, die Elemente der Masken per Spritzgussform herzustellen. „Für den Übergang ist das 3D-Druckverfahren jedoch die beste Alternative“, so Haas. „Ich freue mich, dass wir mit den uns zur Verfügung stehenden Mitteln in dieser herausfordernden Situation helfen können. Wir nehmen damit einen Teil unserer gesellschaftlichen Verantwortung wahr.“

Im transdisziplinären Zentrum für additive Fertigung (ZaF) an der Ostfalia Hochschule für angewandte Wissenschaften wird die Bündelung von Forschungsaktivitäten innerhalb der Hochschule vorangetrieben. Dort arbeiten die Fakultäten Elektrotechnik, Fahrzeugtechnik, Informatik, Maschinenbau und Recht gemeinsam. Die umfangreiche Ausstattung des ZaF – mit mehr als 40 3D-Druckern – für die Herstellung von Bauteilen aus Kunststoff und Metall deckt nahezu alle derzeitig gängigen Technologien ab und ermöglicht das Forschen in diesem neuen Zweig der Technik.